一、项目背景

近年来,我国基础自动化和过程自动化水平有了显著提高,但与先进国家相比还有相当大的差距,特别是在工厂车间环境中存在投资大、功能冗余、操作困难、抗干扰性差等问题,因而难于推广应用。故此,钢铁自动化生产线的监控和管理成为解决此类问题的关键。

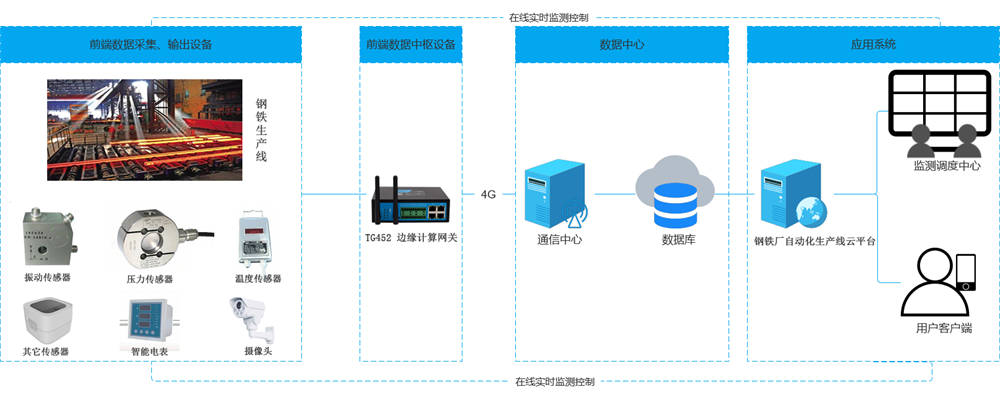

二、系统概述

充分利用物联网信息化、网络化、智能控制等先进技术,有效的对生产设备、生产过程进行监控,辅助生产管理,并根据TG452边缘计算网关采集的实时信息可及时预测生产过程中可能发生的异常情况,指导有关人员及时采取措施避免事故的发生,保障生产的正常进行,达到事前预防维护、事发及时发现及时处理的效果。

三、系统组成

钢铁厂自动化生产线监控系统由设备采集层、网通传输层、数据管理层组成。

1、采集层

智能传感器、智能表计、视频摄像头等设备,实时采集设备的状态数据和工艺数据。

2、传输层

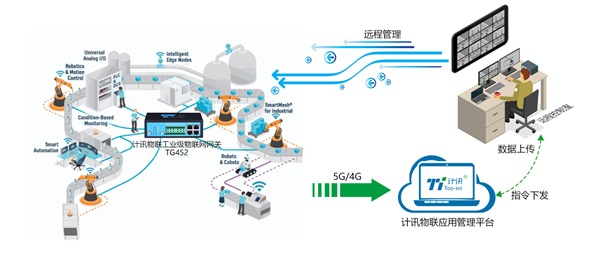

TG452边缘计算网关连接终端设备与云,将数据通过5G/4G无线网络高速透传,提供实时计算、远程控制、数据缓冲、数据解析和初步分析等功能。

边缘计算网关支持主流的工业控制协议接入和转换,并提供MQTT、HTTP等上行协议,边缘云提供容器化的调度引擎,支持与云进行交互。

3、管理层

智慧云平台最终通过PC/APP/大屏等应用系统,实时推送钢铁自动生产线信息,实现远程状态监测、设备远程管理。

四、系统特点

1、自诊断

定时对现场关键参数进行检查,根据上下限及冗余参数比较发现问题并及时报警。

2、数据交互

打通现场控制系统、检测诊断系统与设备管理业务系统之间的数据获取通道,实现设备状态信息、工艺过程信息和业务管理信息的匹配。

3、实时监控

根据预先定义的显示方式和现场状态、值的变化动态反映出设备运行情况,为维护人员提供直观现场设备工况、数据变化的界面。

4、快速响应 减少延迟

凭借TG452边缘计算网关强大的二次开发能力、边缘计算能力、本地存储能力快速响应,实现状态预警、故障诊断模型,形成基于远程监控平台的设备状态智能管控模式。

5、风险预警

冗余设备差值过大,冗余故障、参数跳变,测量值偏高或偏低等报警进行显示、记录。